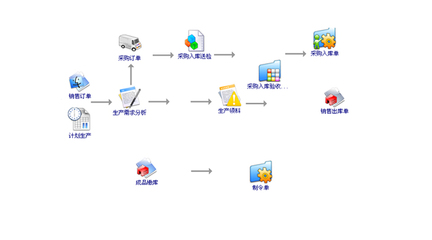

在芯片、光刻机等“硬科技”被广泛讨论的一个同样严峻却相对隐形的挑战正制约着中国高端制造业的脊梁——工业软件。它并非日常可见的社交或娱乐应用,而是涵盖计算机辅助设计(CAD)、计算机辅助工程(CAE)、电子设计自动化(EDA)、产品生命周期管理(PLM)等领域的专业工具,堪称现代工业体系的“大脑”与“神经系统”。从飞机、汽车的设计仿真,到芯片的电路布局,再到工厂的流程管控,几乎每一步都离不开它。而正是在这个领域,中国面临着或许是最为严重、也最为根本的“卡脖子”困境。

一、看不见的壁垒:工业软件的极端垄断现状

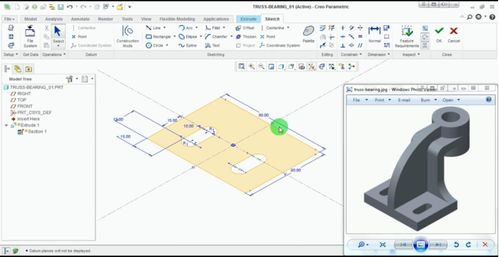

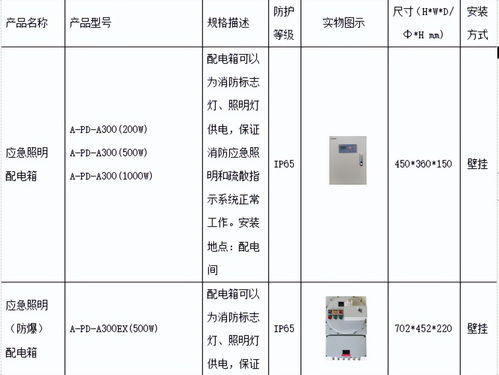

与操作系统或办公软件不同,工业软件市场呈现高度专业化与寡头垄断格局。在CAD领域,法国达索系统、德国西门子、美国参数技术公司(PTC)和欧特克(Autodesk)占据了全球绝大部分市场;在CAE领域,美国ANSYS、ALTAIR、德国西门子等巨头主导;在至关重要的EDA领域,美国新思科技(Synopsys)、楷登电子(Cadence)和西门子旗下的Mentor Graphics(现为Siemens EDA)三家几乎垄断了全球市场,构成了芯片设计的绝对基石。这些软件经过数十年迭代,积累了深厚的工程知识、物理模型和算法库,形成了极高的技术壁垒和用户黏性。中国高端制造业,无论是商飞的大飞机,还是中芯国际的芯片生产线,其研发设计都严重依赖这些国外软件。一旦授权被终止或后门被利用,整个研发体系可能面临瘫痪风险。

二、为何被“卡脖子”?历史欠账与生态短板

中国工业软件的落后是历史与市场共同作用的结果。

- “重硬轻软”的发展观念:长期以来,中国工业化道路更注重看得见的设备、厂房等“硬件”投入,认为软件是附属于硬件的“配套品”,未能将其视为独立且核心的工业基础。

- 研发投入巨大、回报周期长:工业软件是数学、物理、计算机科学与工程经验的复杂结晶,需要长期、持续的高强度研发投入。在市场化初期,国产软件企业难以承受这种投入,而国外成熟产品已凭借先发优势占领市场。

- 生态体系脆弱:工业软件并非孤立存在,它需要与各类硬件、操作系统、数据库以及最重要的——工业实践紧密结合。国外巨头与其所在国家的先进制造业共同成长,形成了“软件赋能工业,工业反哺软件”的强生态。中国制造业在迈向高端的进程中,长期作为使用者而非共创者,导致国产软件缺乏高端应用场景的锤炼和反馈,难以迭代升级。

- 人才严重匮乏:开发顶尖工业软件需要既懂复杂算法与编程,又深谙工程原理的复合型“双料人才”。这类人才在全球都极为稀缺,在中国,由于行业长期不受重视,培养和留存机制薄弱,缺口尤为巨大。

三、“卡脖子”的深远影响:不仅仅是一个工具

工业软件“卡脖子”的后果远超一般工具受限。

- 研发创新受制于人:设计工具被垄断,意味着创新路径和效率受制于软件提供商的功能设定。核心算法和数据的黑箱化,使我们难以洞悉底层逻辑,进行根本性创新。

- 产业安全存在隐患:软件后门、数据泄露、突然“断供”都可能对国家关键产业和国防安全构成直接威胁。设计图纸、工艺参数等核心数据通过国外软件流转,其安全性令人担忧。

- 利润与价值链被锁定:中国制造业往往需要支付高昂的软件授权费用,利润的一部分被无形转移。更重要的是,由于缺乏自主工具,在全球化价值链中难以攀登至研发、设计等高端环节,长期被锁定在制造与组装层面。

四、破局之路:任重道远的自主化征程

意识到问题的严重性后,国家已将工业软件列为关键核心技术攻关的重点领域。破局需要多管齐下:

- 国家战略牵引与持续投入:发挥新型举国体制优势,进行长期、稳定的基础研究与共性技术攻关,支持龙头企业与软件企业组建联合体,在重点领域(如EDA、高端CAD/CAE)实现突破。

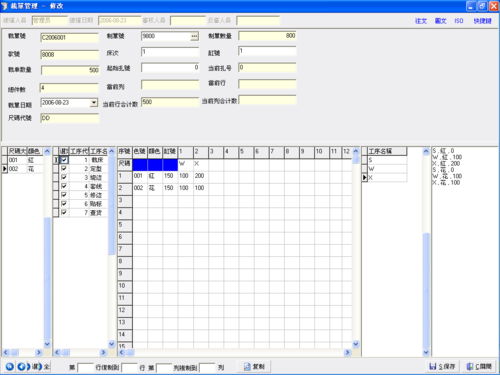

- 以应用促发展:创造国产软件的应用生态是关键。通过政策引导,在航空航天、汽车、核电等涉及国家安全的重点领域,强制或鼓励使用自主可控的软件解决方案,哪怕从局部模块开始替代,给予国产软件“试错”和成长的机会。

- 构建开源生态与人才体系:鼓励产学研合作,建立工业软件开源社区,汇聚全球智力。改革教育体系,加强数学、物理、计算机与工程学科的交叉培养,设立专项人才计划,吸引和留住顶尖人才。

- 创新商业模式:探索“云化”、订阅制等新模式,降低用户初始门槛。软件企业自身也需摒弃单纯模仿,结合中国制造业场景(如大规模定制、智能制造)进行创新,寻求差异化优势。

工业软件之困,是中国从制造大国迈向制造强国必须攻克的“娄山关”。它没有芯片那样直观的物理形态,但其制约性却渗透在工业创新的每一个毛孔中。解决这一“卡脖子”问题,无法一蹴而就,需要的是战略定力、市场耐心和协同努力。这不仅仅是为了替代,更是为了在未来的智能工业时代,拥有定义设计、定义流程、定义标准的能力,从而真正掌握产业发展的主导权。这场软件领域的自主化长征,其意义不亚于任何一项重大的硬件突破,它关乎中国制造业乃至国家竞争力的未来根基。